|

Die Hülle wird aus Styroporscheiben bzw. Ringen

zusammengeklebt. Sie haben alle einen gemeinsamen

Außendurchmesser D. R1 (als Ring 1) ist eigentlich eine

Scheibe als Bodenplatte. R2 und R3 sind Ringe mit dem

gemeinsamen Innendurchmesser I1, der durch den unteren

Hauptdurchmesser der Dose vorgegeben ist (Dieser liegt meist direkt

unter dem Schraubdeckel). Die oberen Ringe haben einen

durch den Außendurchmesser des Schraubdeckels

vorgegeben größeren Innendurchmesser. Auf

beide Dosen-Durchmesser sollten 5 mm bis 10 mm zugegeben werden,

damit die Dose nicht zu stramm in der Hülle sitzt. Der Deckel

im oberen Ring wird mit einer leicht konischen Fläche

ausgeschnitten, das hält auf die Dauer etwas besser. Der obere

Deckeldurchmesser wird deshalb I2a genannt.

In der Vertikalen sollte die Dose innen nur wenige Millimeter Spiel

haben, damit diese beim Kippen nicht in der Hülle

herumtorkelt. Die Hülle hier wurde aus 5 cm und

4 cm dicken Reststücken von üblichen

Styroporplatten hergestellt, die bei Wärmeschutzmaßnahmen

übrig geblieben waren. D betrug bei mir 22 cm, I2 12 cm, und

I1 dann entsprechend weniger. Damit war überall eine

Mindestisolierstärke von 5 cm gegeben. Das hat sich als

ausreichend herausgestellt.

Für den Nachbau sollte eine Styroporplatte 50 cm x 100

cm, 5 cm dick, ausreichen. R3 wird

dann sehr wahrscheinlich entfallen.

Die genannten Maße sind mit der eigenen Dose zu vergleichen

und ggf. abzuändern. |

|

Auf zwei Bögen Karton/Pappe wurde der Mittelpunkt

deutlich mit einem großen Kreuz markiert. Mit dem Zirkel

wurden jeweils drei bzw. vier konzentrische Kreise mit den

Durchmessern I1, I2, I2a und D gezogen. Mit

einer Schere wurde der äußere Kreis D

ausgeschnitten. Beide Kartonscheiben wurden dann aufeinandergelegt

und mit dem gezeigten längeren Nagel genau in der Mitte

durchlöchert und wieder getrennt. Der Nagel wurde dann exakt

senkrecht durchs Styropor gedrückt, um auf der anderen Seite

als Achse für die Aufnahme der zweiten Kartonscheibe zu

dienen.

I2a = I2 + 3 mm |

|

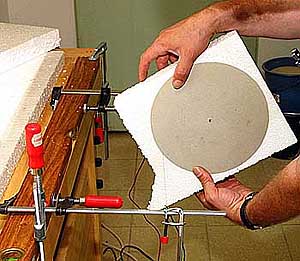

Mit den beiden Kartonschablonen auf jeder Seite wird

eine Scheibe (von 5 oder 6) aus der Styroporplatte

geschnitten. Am Besten erst einmal an Randzonen üben. Und dann

alle 5 oder 6 benötigten Styroporscheiben

schneiden. |

|

Durch Nebeneinanderstellen sucht man die Stelle, an der

eine Scheibe u. U. quer geschnitten werden kann. Hier könnte

man die Scheibe, die im unteren Teil des eingezeichneten Ovals

liegt, teilen (Stelle R3 oben im Schnittbild). Man kann auch darauf

verzichten und diese komplette Scheibe mit dem großen

Innendurchmesser I2 zum Ring weiterverarbeiten. |

|

Will oder muss man eine Scheibe teilen, so

schneidet man mit Messer und Lineal

mehrere gleichbreite Kartonstreifen

aus und klebt diese zu einem langen Streifen zusammen.

Diesen legt man dann mit einer Kante

bündig um die Scheibe und fixiert ihn

mit Stecknadeln. Die obere Hälfte

lässt sich dann quer abschneiden. |

|

Jetzt werden die beiden Pappschablonen auf den

großen Innendurchmesser I2 und I2a reduziert.

Zum Schneiden der Ringe aus den Styroporscheiben sticht man an

einer beliebigen Stelle 1 mit dem Schneidedraht ein, umfährt

den Halbkreis 1 und verlässt den Innenkreis nach außen.

Dann schneidet man den Halbkreis 2 ab. Beide Hälften klebt man

am besten sofort zu einem Ring zusammen. Diese Arbeit führt

man aus für die Ringe R5 und R4 in der Schnittzeichnung oben.

Bei R5 markiert man sich die Lage durch einen

Strich mit einem Filzstift als Passermarke bevor man schneidet, damit man

später den Deckel ohne Probleme einsetzen kann. Bei R5 markiert man sich die Lage durch einen

Strich mit einem Filzstift als Passermarke bevor man schneidet, damit man

später den Deckel ohne Probleme einsetzen kann.

Dann werden die Pappschablonen auf den Innendurchmesser I1

reduziert und die restlichen Ringe R2 und R3 auf dieselbe Weise

ausgeschnitten. Nachdem alle Ringe geschnitten sind, sollte

man eine Probezusammenstellung machen und prüfen, ob die Dose

leicht in die Hülle einsetzbar ist und nicht mit großem

Spiel innen herumschlackert.

Mit I2a wird nur der oberste Ring mit dem konisch eingesetzten

Deckel geschnitten. Dann wird I2a auf I2 reduziert und damit werden

dann die restlichen Ringe geschnitten, wenn überhaput mehr als

einer vorkommt, |

|

Vor dem Zusammenkleben sollte man noch

für "die Sache mit dem Tock, der Entwicklung mit dem

Hammer", jeweils je einen kleinen halbrunden Ausschnitt in die

beiden Ringe R2 schneiden. Hier wurde das einfach mit einem

scharfen Messer gemacht. Geklebt wird mit

weißem Holzleim à la Ponal oder auch mit den

wasserlöslichen

Allesklebern von TESA, UHU oder anderen Marken. In allen

Fällen mit der Ablüfttechnik. Es gibt auch

für Styropor geeigneten Montagekleber. Andere Kleber

könnten das Styropor zersetzen. Die Klebungen lange,

mindestens einen Tag, trocknen lassen. Dieses dauert wegen des

eigentlich wasserdichten Styropors sehr lange. |

|

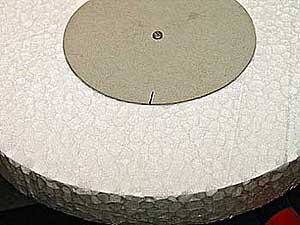

Blick auf und in die

fertige Dose:

Der Deckel hat aus der Ecke eines Reststücks einen Griff

bekommen.

Die Passermarke erlauben ein einfaches Schließen trotz

der beim Schneiden

entstandenen Wellen.

Diese verhindern leider meist ein Einsetzen des Deckels unter

einem beliebigen Winkel.

Die Kante am Übergang I2 => I1 ist nur schwach

sichtbar.

Unten liegt eine im Außendurchmesser leicht beschnittene CD,

um ein Einsinken des Dosenrands ins Styropor zu

verhindern. |

Bei R5 markiert man sich die Lage durch einen

Strich mit einem Filzstift als Passermarke bevor man schneidet, damit man

später den Deckel ohne Probleme einsetzen kann.

Bei R5 markiert man sich die Lage durch einen

Strich mit einem Filzstift als Passermarke bevor man schneidet, damit man

später den Deckel ohne Probleme einsetzen kann.